Entwicklung von Werkzeugen

Die Werkzeugentwicklung ist für die HF-Fertigung von entscheidender Bedeutung, da sie die Präzision, Konsistenz und Skalierbarkeit des gesamten Produktionsprozesses bestimmt. Ob es sich um eine Stanzform für Kontakte, eine Form für dielektrische Einsätze oder eine Crimpform für Kabelenden handelt – jedes Werkzeug muss so konstruiert sein, dass es den elektrischen und mechanischen Anforderungen von HF-Systemen gerecht wird. Investitionen in hochwertige Werkzeuge führen direkt zu einer besseren Signalintegrität, einer längeren Produktlebensdauer und einer schnelleren, zuverlässigeren Fertigung.

Was ist Werkzeugbau in der HF-Fertigung?

Werkzeuge sind speziell angefertigte Vorrichtungen, Formen, Matrizen und Lehren, die bei folgenden Verfahren zum Einsatz kommen:

- CNC-Bearbeitung

- Stanzen und Umformen

- Spritzgießen und Insert-Molding

- Crimpen, Montage und Prüfung

Jedes Werkzeug muss präzise konstruiert sein, um den Konstruktions- und elektrischen Spezifikationen des HF-Steckverbinders oder Kabelsystems zu entsprechen.

Arten von Werkzeugen, die in der HF-Fertigung verwendet werden

Bearbeitungsvorrichtungen

- Halten Sie die Steckverbindergehäuse oder Kontakte während des CNC-Drehens und -Fräsens fest.

- Sicherstellen der exakten Positionierung von Merkmalen wie Gewindeabmessungen, Fasen und dielektrischen Taschen

Stanzformen

- Wird zur Herstellung von Mittelkontakten, Erdungslaschen oder Federfingern aus einem Metallstreifen verwendet.

- Muss für einen schnellen, hochpräzisen Betrieb mit langer Standzeit geeignet sein.

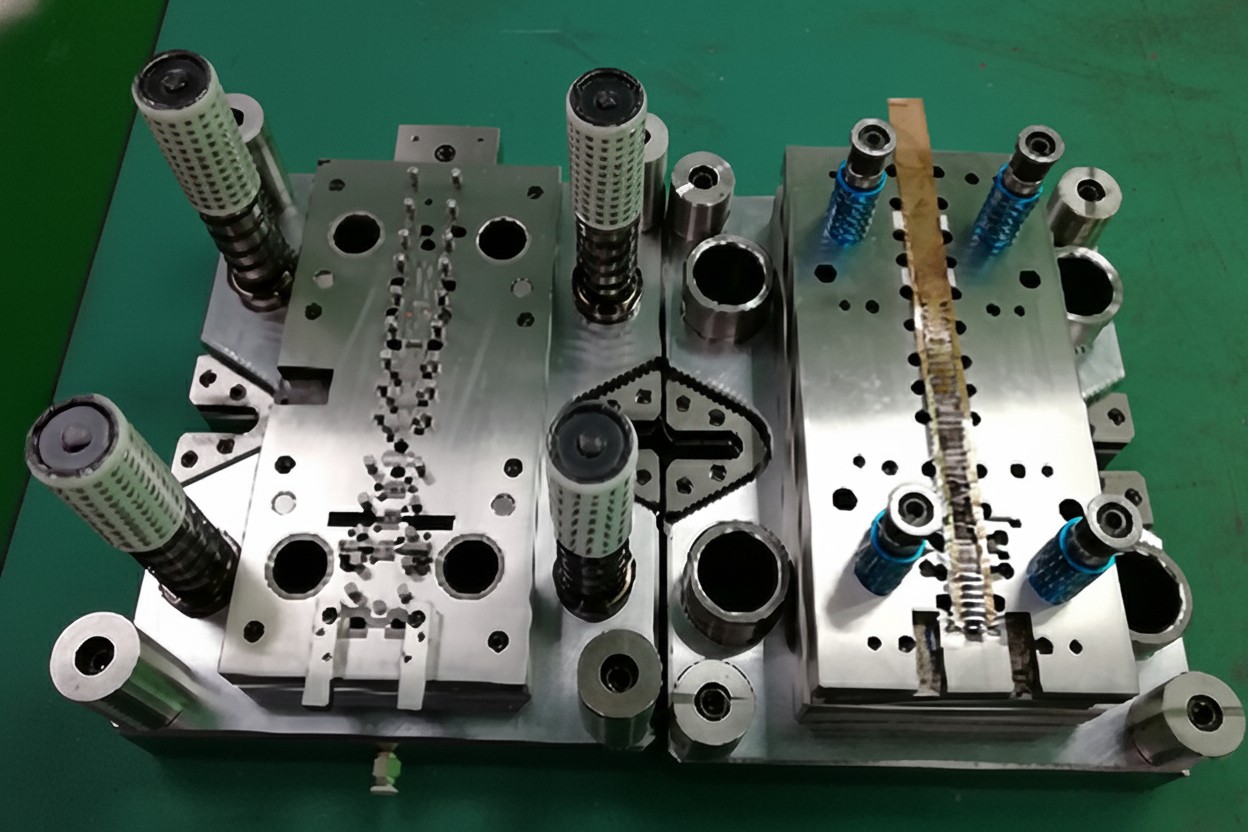

Formwerkzeuge (Spritzguss- und Einlegeteileformen)

- Wird zur Herstellung von dielektrischen Isolatoren oder zum Umspritzen von HF-Kabeln verwendet.

- Die exakte Geometrie muss beibehalten werden, um einen gleichmäßigen dielektrischen Abstand und eine gleichmäßige Impedanz zu gewährleisten.

Crimp- und Anschlusswerkzeuge

- Wenden Sie spezifische Crimp-Profile auf die Mittelkontakte und Aderendhülsen von Koaxialkabeln an.

- Entwickelt für exakte Kraft und Form, um die mechanische Integrität und elektrische Kontinuität aufrechtzuerhalten.

Montage- und Prüfvorrichtungen

- Halten Sie Teile zum Löten, Kleben oder für die automatisierte Montage in der richtigen Ausrichtung.

- Häufig in Kombination mit Bildverarbeitungssystemen oder Sonden für Inline-Prüfungen

Werkzeugentwicklungsprozess

- Konstruktionstechnik: CAD-Modelle werden auf Grundlage der Geometrie der Steckverbinder/Kabel, der elektrischen Spezifikationen und der Materialien erstellt.

- Simulation und Prototypenbau: Simulationen (thermisch, strukturell, HF) werden verwendet, um die Leistungsfähigkeit des Designs vor der Werkzeugherstellung zu testen.

- Werkzeugfertigung: Hochpräzise Bearbeitung, EDM oder additive Fertigung zur Herstellung von Werkzeugen

- Testläufe und Validierung: Frühe Produktionschargen werden auf Passform, Verarbeitung und HF-Leistung geprüft.

- Iteration und Optimierung: Werkzeuge werden verfeinert, um die Zykluszeit zu verbessern, den Verschleiß zu reduzieren oder die Qualität zu steigern.

Anwendungen in der Industrie

- Hochfrequenz-Steckverbinder für die Luft- und Raumfahrt (SMPM, 2,92 mm): erfordern extrem enge Werkzeugtoleranzen.

- RF-Kabelkonfektionen für die Automobilindustrie: Einsatz von progressiven Stanzwerkzeugen und Einlegeteilen, die auf Geschwindigkeit und Wiederholgenauigkeit optimiert sind.

- 5G-Testkabel: Erfordern präzise Crimp- und Umspritzwerkzeuge, um stabile elektrische Eigenschaften über alle Frequenzen hinweg zu gewährleisten.

Senden Sie uns eine Nachricht

Bitte füllen Sie das nachstehende Formular aus, und wir werden uns in Kürze mit Ihnen in Verbindung setzen.

Die mit einem Sternchen (*) gekennzeichneten Felder sind Pflichtfelder.