注塑成型和嵌件成型

安费诺射频公司运用先进的注塑和嵌件成型技术,生产满足射频和微波应用严苛要求的高性能组件。我们的内部成型能力可支持复杂零件几何结构、严格公差以及多种热塑性材料的应用,这些材料经过特殊设计以确保耐久性、电气绝缘性和环境耐受性。

我们的注塑工艺针对低产量和高产量生产进行了优化,确保零件质量和尺寸精度的一致性。我们采用自动化设备提升效率、缩短周期时间并保持成本效益。嵌件成型技术使我们能够将注塑塑料与金属部件(如触点、套圈或外壳)结合,制造出集成部件,从而提升机械性能并缩短组装时间。

注塑成型:应用于射频行业,用于生产高精度介质和外壳部件,确保电气性能和机械一致性。可制造公差严格的精密介质部件,这对维持阻抗和电气性能至关重要。

嵌件成型:通过将金属射频元件嵌入注塑塑料部件,进一步提升性能,形成紧凑、坚固且环境密封的互连结构。两种工艺对大规模制造现代射频连接器及同轴电缆组件至关重要,可实现可重复的高品质成果。通过将金属与塑料结合,形成耐用紧凑的密封结构,显著提升机械强度与环境适应性。

包覆成型相机外壳

2K(双射)液态硅胶成型

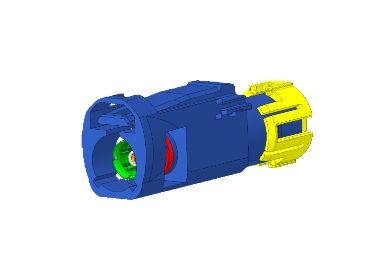

FAKRA连接器外壳

注塑成型 是一种制造工艺,通过在压力下将熔融塑料(或橡胶)注入模具,经冷却后形成固态零件。在射频互连领域,该工艺常用于制造:

- 连接器内部的介电绝缘体(确保中心触点精确对齐)

- 连接器外壳或主体(尤其适用于低成本或紧凑型射频连接器)

- 电缆应力释放护套和背壳

- 包覆成型射频电缆组件

射频应用优势

- 高精度维持关键阻抗几何结构

- 批量生产具备卓越可重复性

- 可使用PTFE、PEEK或LCP等射频频率下稳定的高性能塑料

嵌件成型是注塑成型的变体工艺,其特点是在注塑前将金属部件置入模具,塑料随后包裹嵌件形成整体部件。

在射频互连领域,嵌件成型技术用于嵌入:

- 介电绝缘体内的金属中心触点或接地外壳

- 模塑连接器壳体内的屏蔽或电磁干扰(EMI)组件

- 嵌入包覆成型电缆端头的射频连接器(形成密封式应力释放接口)

常见嵌入式注塑射频组件

- 带注塑塑料绝缘体的SMB或MCX连接器

- 用于汽车或工业射频应用的包覆成型同轴电缆组件

- 集成注塑屏蔽层和安装结构的定制射频模块

为何在射频领域至关重要

应用实例:

汽车射频线缆组件(FAKRA、HSD) → 带内置应力释放装置的嵌入式注塑连接器

包覆成型SMA线缆端头适用于户外环境 → 采用注塑成型热塑性弹性体(TPE)或聚氯乙烯(PVC)护套实现防水性能

5G与物联网模块 → 集成射频接口的注塑外壳

发送消息给我们

请填写下方表格,我们的团队将尽快与您联系。

标有星号 (*) 的字段为必填字段。